Руководитель проекта

Бендерский Борис Яковлевич, д.т.н., профессор, Машиностроительный факультет, кафедра «Тепловые двигатели и установки».

Назначение

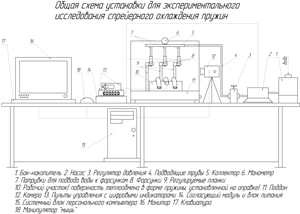

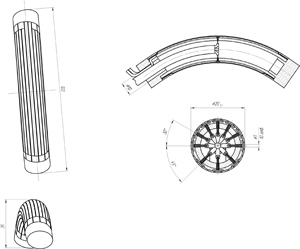

Установка предназначена для экспериментального определения распределения тепловых потоков по поверхности прутка при закалке в спрейерной камере.

Область применения

Машиностроение, термомеханическая обработка, металлургия, производство пружин (в частности для НПЦ «Пружина», г. Ижевск).

Принцип действия

Энергосберегающая технология изготовления пружин методом ВТМО состоит из двух составляющих:

1. Математическое моделирование физико-технических процессов при изготовлении пружин методом ВТМО.

2. Экспериментальная проверка результатов математического моделирования.

По первой части получены обширные результаты численного моделировании процессов гидродинамики и теплообмена при взаимодействии теплоносителя с прутком пружины.

По второй части экспериментальное исследование представлено разработанной конструкцией установки.

Установка универсальная, т.к. позволяет варьировать геометрическими и гидродинамическими параметрами. Используются методы калориметрии и обращения направления теплового потока.

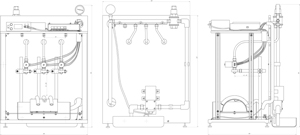

Установка представляет собой станину, на которой находятся регулируемые направляющие. На направляющих устанавливаются водокапельные форсунки одного типоразмера, которые соединены с коллектором раздаточными трубками.

Модель прутка состоит из нагревательного элемента в виде тонкой электропроводной ленты и запрессованных термопар.

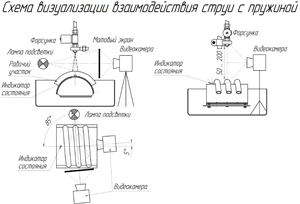

Показания термопар при охлаждении регистрируются с помощью универсального аналого-цифрового преобразователя (АЦП). Для определения характеристик обтекания струи в образце отдельно от установки ставятся 2 скоростные видеокамеры. Полученные данные впоследствии обрабатываются с помощью специальных программ с использованием современного математического аппарата (ProAnalyst, Microsoft Excel, Origin, Statistica и др.).

Технические характеристики

Габариты: 500*500*700 мм;

Высота регулирования форсунок: 50 - 200 мм;

Угол наклона форсунок: 0 - 120°;

Число одновременно работающих форсунок: 1 - 3;

Температура нагрева образца: 30 - 100 °С;

Погрешность измеряемой температуры: ±0,5°С;

Регулирование напряжения питания нагревателя: 1 - 12 В;

Погрешность измеряемых электрических характеристик: <5%;

Регулирование давления в гидравлической схеме: 0,1 - 2,6 бар;

Погрешность измеряемого давления в сети: ±0,2 бар;

Потребляемая мощность: 500 Вт;

Степень готовности к использованию

Опытно-конструкторская разработка. Разработана рабочая документация на техническое устройство и методика проведения экспериментов по имеющимся результатам математического моделирования.

Конкурентоспособность

Оценка температурных режимов осуществляется по результатам макро – микроанализа структуры изделия, который заключается в проведении всех этапов технологического процесса для изделия, в подготовке, и исследовании шлифов. Экспериментальное определение параметров закалки сопряжено трудностями в виде сложности измерения и контроля температур в пружине на каждой технологической операции, и на данный момент отсутствуют установки для экспериментального исследования параметров закалочных устройств. По результатам проведенных работ можно получить более точные методики по подбору режима охлаждения, которые могут использоваться непосредственно на производстве изделий сложных форм. Результаты исследований могут быть использованы при проектировании спрейерных камер.

Оценочная стоимость

Стоимость материалов и отдельных деталей – 15 тыс.руб;

Стоимость электрооборудования – 15 тыс.руб;

Стоимость камер для скоростной съемки – 300 тыс.руб;

Стоимость программного обеспечения – 20 тыс.руб;

Общая оценочная стоимость – 350 тыс.руб.

Экономическая целесообразность

Полученные методики позволяют производить более качественную продукцию и дают возможность варьирования размеров и материала заготовок, оптимизировать технологический процесс изготовления детали (за счёт уменьшения тепловых потерь при их изготовлении) или уменьшить себестоимость.

Авторский коллектив

- Руководитель проекта Бендерский Б.Я., д.т.н., профессор

- Копылов К.А., доцент, к.т.н..

- Кокшаров К.В., аспирант, ст. преп.

- Городилов С.А., студент.

Контакты

Телефон: (3412) 77-60-55, доб. 2302.

E-mail: bib@istu.ru.